EMC Double Sensors 双传感器 (折光 + 声速) 在次钠塔中测量游离碱与有效氯含量的应用

一、引言

在氯碱工业生产体系里,次氯酸钠的制备环节尤为关键。将氯气通入氢氧化钠溶液来生成次氯酸钠的过程中,对反应液里游离碱(氢氧化钠)与有效氯(以次氯酸钠为主的具有氧化性的含氯化合物)含量的精准把控,直接关乎产品质量、生产效率以及生产过程的安全性。传统单一参数测量方式存在诸多局限,难以满足复杂多变的工业生产需求。而 EMC Double Sensors 双传感器(折光 + 声速)技术的引入,为次钠塔中游离碱与有效氯含量测量带来了创新且高效的解决方案。

二、次氯酸钠生产工艺概述

(一)连续反应工艺

在连续反应的次氯酸钠生产模式下,一定浓度的氢氧化钠水溶液从氢氧化钠储存塔,经泵被源源不断地输送至反应塔内。与此同时,氯气从反应塔中部通入。氢氧化钠与氯气在反应塔内充分混合并发生反应,生成的次钠反应液自反应塔底部流出,流入次钠储存罐,随后通过泵在系统内不断循环。直至整个循环料液中的碱接近反应,反应后的样品从底部由泵抽出。此过程除反应初始阶段游离碱和有效氯变化幅度较大外,其余时段二者含量相对稳定。在整个连续反应进程中,维持游离碱在安全浓度(通常为 0.5% - 1.0%)以上极为重要,这能有效规避尾氯过量导致的泄漏事故。

(二)间歇式反应工艺

对于间歇式反应而言,先将一定浓度的氢氧化钠水溶液置于反应塔中,接着持续通入氯气。在反应过程中,游离碱含量从高逐渐降低,直至近乎消耗殆尽;而有效氯含量则由低升高,直至满足生产所需标准。在这一反应过程中,通过实时监测反应塔溢流液里的有效氯和游离碱含量,对确保产品质量起着关键作用。一旦游离碱含量过低,未反应的氯气就可能逸出,引发安全风险。

三、传统测量方法的局限

(一)单一折光法

仅依赖折光原理的测量仪器,通过检测溶液折射率来推算游离碱与有效氯含量。然而,次氯酸钠溶液的折射率受多种因素干扰,除了目标成分含量变化外,温度波动、溶液中存在的其他杂质等,都会显著影响折射率测量结果的准确性。例如,温度每升高 10℃,溶液折射率可能会发生不可忽视的变化,导致测量的游离碱与有效氯含量出现较大偏差,无法为生产过程提供可靠的数据支撑。

(二)单一声速法

基于声速原理的测量手段,利用声音在溶液中的传播速度与溶液密度、成分的关系来测量。但在实际工业环境下,次钠塔内反应溶液存在的气泡、管道振动等情况,会严重干扰声速测量。气泡的存在使声音传播路径变得复杂,声速测量值出现波动;管道振动产生的额外声波,也会与测量声波相互干扰,导致声速测量结果误差增大,难以精确反映游离碱与有效氯的真实含量。

(三)化学滴定法

化学滴定法是通过向样品中加入特定试剂,根据化学反应的终点来确定游离碱或有效氯含量。这种方法操作繁琐,需要专业实验人员手动操作,从取样、滴定到得出结果,耗费大量时间,无法实现实时在线监测。而且,频繁人工操作易引入人为误差,在生产过程中,若不能及时察觉游离碱或有效氯含量的异常变化,可能导致产品质量不稳定,甚至引发安全事故。

四、EMC Double Sensors 双传感器工作原理

(一)折光原理

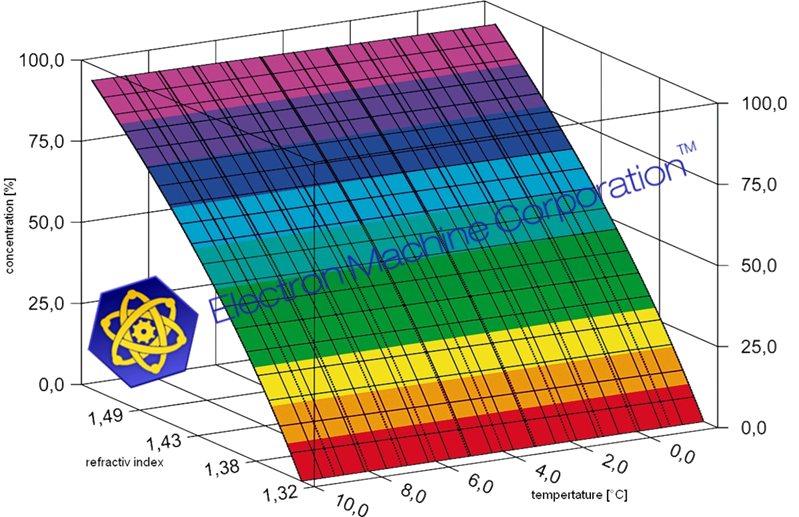

EMC 双传感器中的折光传感器部分,发射特定波长的光线穿过次氯酸钠溶液。由于溶液中游离碱和有效氯含量的差异,会改变溶液的分子结构和密度,进而使光线在溶液中的传播速度发生变化,导致折射角度改变。传感器通过高精度的光学检测元件,精确测量折射光的角度。例如,当游离碱含量升高时,溶液中氢氧根离子增多,溶液密度和分子间相互作用改变,光线折射角度相应增大。仪器内置的复杂算法,依据预先建立的涵盖不同温度、浓度条件下的折光率数据库,将测量得到的折射角数据,准确换算为游离碱与有效氯的含量信息。

(二)声速原理

声速传感器则向次氯酸钠溶液发射声波。声波在溶液中的传播速度与溶液的密度、弹性模量等物理性质密切相关,而游离碱和有效氯含量的变化会直接影响这些物理性质。当有效氯含量增加,溶液中次氯酸钠等氧化性物质增多,溶液的密度和内部结构改变,声波传播速度也随之改变。传感器精确测量声波在溶液中的传播时间,通过计算得出声速值。结合仪器内部基于大量实验数据建立的声速 - 成分含量模型,将声速数据转化为游离碱与有效氯的含量数值。

(三)协同测量机制

折光传感器和声速传感器并非独立工作,而是相互协同。双传感器系统采集到折光和声速两组数据后,运用先进的数据融合算法进行综合分析。该算法能够充分利用两种测量原理的优势,相互补充和验证。比如,当折光测量结果因温度波动出现异常时,声速测量数据可作为参考进行修正;反之亦然。通过这种协同机制,有效降低了单一传感器受外界干扰因素影响的程度,显著提高了游离碱与有效氯含量测量的准确性和可靠性。

五、应用案例分析

(一)案例企业生产情况

某大型氯碱化工企业,次氯酸钠年产量达数十万吨。其采用连续反应工艺,次钠塔规模较大,生产过程对游离碱与有效氯含量的稳定性要求Gao。在引入 EMC Double Sensors 双传感器之前,该企业使用传统单一折光仪和人工化学滴定相结合的方式监测含量。生产中常出现产品质量波动问题,因无法及时、准确掌握反应液成分变化,导致不合格产品批次增多,同时存在一定安全隐患。

(二)安装与调试过程

企业在次钠塔的溢流管道上安装 EMC 双传感器。安装过程中,依据管道尺寸和现场空间,定制了适配的安装支架,确保传感器稳固且安装位置能使溶液充分、均匀流过检测区域。调试阶段,技术人员利用标准次氯酸钠溶液对双传感器进行校准,精细调整折光和声速测量参数,使其与企业实际生产的次氯酸钠溶液特性相匹配。同时,将传感器与企业的 DCS 控制系统进行连接,实现数据实时传输与显示。

(三)应用效果评估

测量精度提升:安装双传感器后,游离碱测量精度从之前的 ±0.5% 提升至 ±0.1%,有效氯测量精度从 ±1% 提升至 ±0.3%。例如,在某批次生产中,传统方法测量游离碱含量为 0.8%,但实际经双传感器精确测量为 0.65%,偏差达 0.15%,这一偏差在之前易被忽视,却可能影响产品质量。

生产稳定性增强:实时、精准的含量数据反馈至 DCS 系统,操作人员可及时调整氯气和氢氧化钠的进料量。自引入双传感器后,因成分控制不当导致的生产波动次数减少了 80%,产品质量稳定性大幅提高,不合格产品率降低了 50% 以上。

安全风险降低:通过对游离碱含量的精确监测,确保其始终处于安全浓度范围,有效避免了尾氯过量泄漏事故的发生。在过去一年里,该企业未再出现因游离碱含量异常引发的安全预警情况。

六、结论与展望

(一)应用优势总结

EMC Double Sensors 双传感器(折光 + 声速)在次钠塔中测量游离碱与有效氯含量展现出显著优势。相较于传统测量方法,其测量精度大幅提升,有效降低了外界干扰因素对测量结果的影响;实现实时在线监测,为生产过程的及时调控提供可靠依据,增强了生产稳定性;精准的游离碱含量监测,有力保障了生产安全,降低安全风险。

(二)未来发展方向

随着工业 4.0 和智能制造的推进,未来 EMC 双传感器技术有望与人工智能、大数据深度融合。通过对大量生产数据的深度学习,进一步优化测量模型,提高测量精度和适应性。同时,在传感器的小型化、集成化方面持续创新,降低成本,使其更广泛地应用于各类规模的氯碱生产企业以及其他涉及次氯酸钠生产或使用的行业,如污水处理、消毒产品制造等,为相关行业的高效、安全、智能化生产提供更强大的技术支持。